一、設峰焊接中的橋連現象

1、 概述

如果說虛焊是自動化焊接(波峰焊、再流焊等)中危害最大的一種隱性缺陷,

那么橋連就是自動化焊接工藝中發生概率最高、成因最復雜的一種焊接缺陷。

它涉及多方面的因素,如PCB的設計、制造、保管、儲存,元器件引腳的類

型、長短、表面狀態和熱容量,所用輔料(釬料、助焊劑等)的品牌、質量

、化學成分、雜質容限,波峰焊接工藝參數的正確選擇,釬料波峰形狀的合

理選擇和調整,焊接設備的類型,甚至氣候環境(晴天、雨天、空氣中的溫

度和濕度)……這些都是造成橋連的潛在因素。根除橋連缺陷是一項系統工

程,一個環節不注意,就可能前功盡棄。因此,我們有必要對橋連現象發生

的本質進行深入研究,從而找出解決問題的鑰匙。

2、 橋連

1)定義

過多的釬料使等電位或不等電位的相鄰導體間連通起來的現象,統稱為橋連。

2)橋連現象

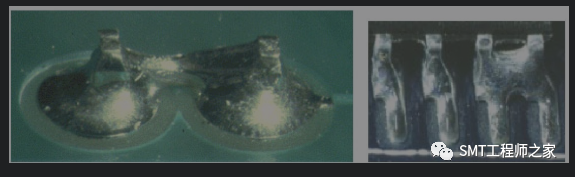

(1)現象A:焊盤和導線間橋連,如下圖所示。

為了避免此現象,在通孔安裝(THT)方式中通常相鄰焊盤或導線之間的安全

間距應盡可能不小于0.8mm,而密集型焊點群(如密集型多芯插座)焊盤之間

的最小間距必須不小于1.0mm才行。

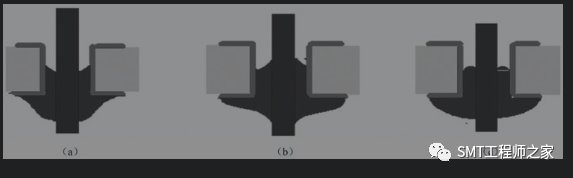

(2)現象B:在相鄰兩引腳之間的空間發生的橋連,如下圖所示。

此現象通常是由于相鄰引線伸出焊盤的高度過長、引腳之間的間距過短所致。

另外,焊接速度過快、傾斜角過小對此現象的發生也有一定的影響。

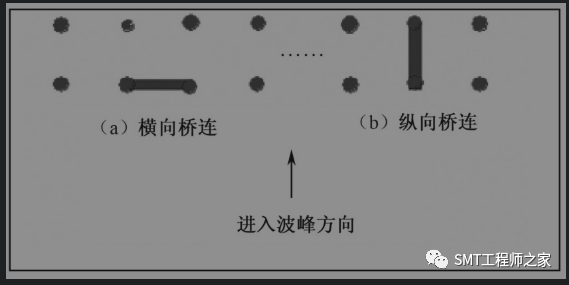

(3)現象C:多芯接點間的橫向橋連及縱向橋連,如下圖所示。

縱向橋連主要的影響因素是釬料波形選擇不當、引腳伸出長度過長以及夾送速度過快。

而橫向橋連現象的出現則主要是由于釬料波峰中的釬料存在橫向流動所導致的。

(4)現象D:多芯接點間的復合橋連現象,如下圖所示。

復合橋連現象的發生原因,主要是由于波峰的平整度差而導致波峰釬料出現了明顯的

橫向流動。波峰中存在旋渦運動對復合橋連現象的發生也有一定的影響。

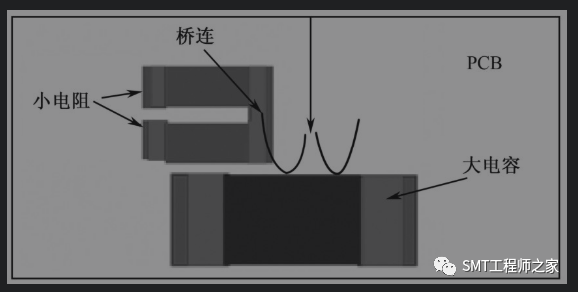

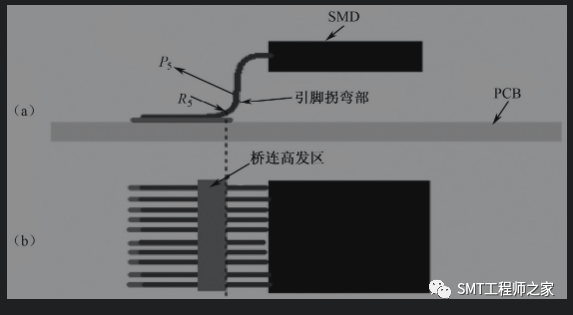

(5)現象E:在SMT波峰焊接中,由于高大元件阻擋造成液態釬料回流而形成的橋連,如下圖所示。

造成此現象的主要原因是PCB設計不良。

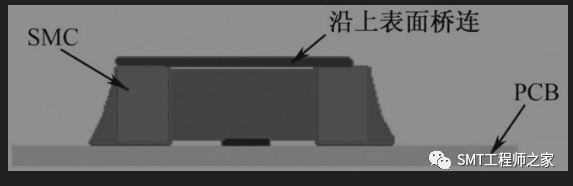

(6)現象F:SMT波峰焊接中沿SMC上表面發生的橋連現象,如下圖所示。

此現象的發生有很大可能是由于SMC表面受污物污染和波峰焊接時夾送方向不合適所導致的。

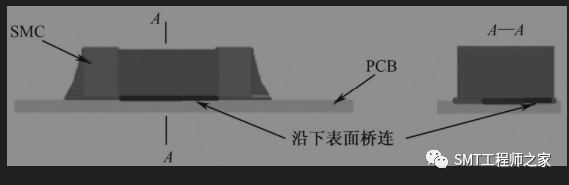

(7)現象G:SMT波峰焊接中沿SMC下表面縫隙中發生的橋連現象,如下圖所示。

出現此現象可能是與SMC兩電極相連的兩焊盤之間的距離偏小,再加上元器件體

和PCB面之間的窄縫,形成了不流動的死角滯留了液態釬料而導致在窄縫中發生橋連。

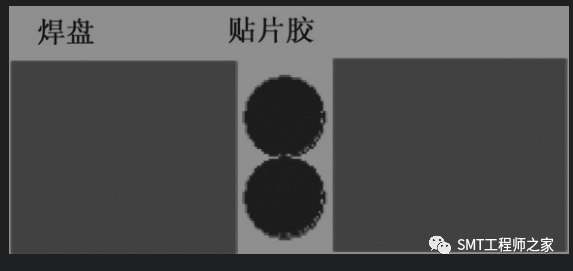

避免出現此現象的有效辦法是阻斷沿窄縫發生橋連的通道,如下圖所示。

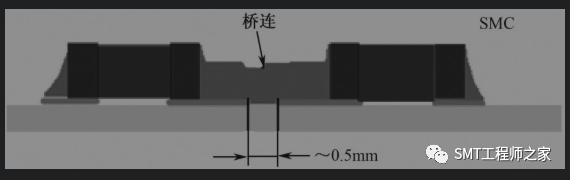

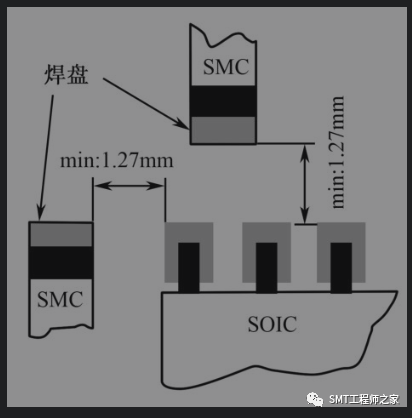

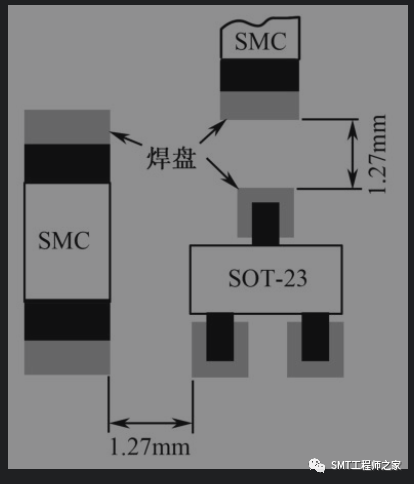

(8)現象H:由于SMT焊盤間距設計不當而造成的橋連現象,如下圖所示。

圖中雖然相鄰兩元件體電極之間的距離合適,但是焊盤間距太小而導致在相鄰兩

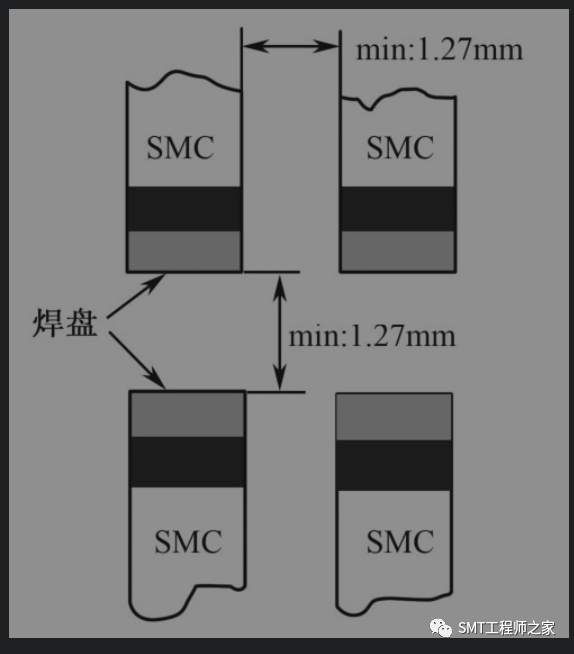

電極之間被釬料填充而發生橋連。在SMT波峰焊接中相鄰SMC/SMD元器件體及

相關焊盤之間的安全距離應符合如下圖所示。

SMC與SOIC間的距離設計

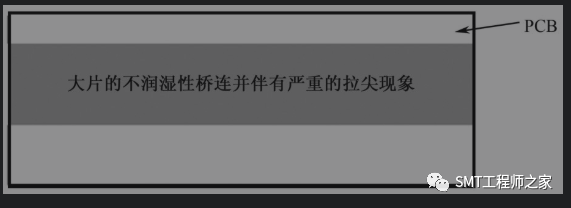

(9)現象I:在波峰焊接中有時出現一條形區域內發生大片的不潤濕性橋連并伴有大量的

拉尖,如下圖所示。

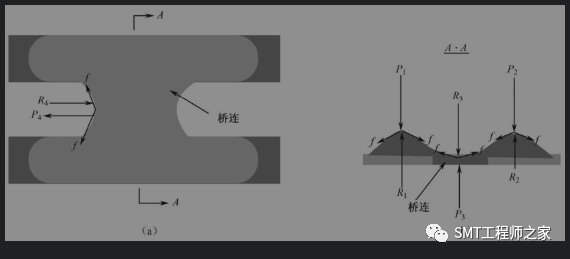

1)產生橋連的原理

為了描述波峰焊接中相鄰導線和焊盤間發生橋連的原因,下面僅就下如圖所示的相鄰焊盤

或導體之間,在波峰焊接中發生橋連時的簡單模型來進行討論。

在下圖中,R1、R2、R3、R4是由熔融釬料形成的曲率半徑,設定位于釬料外側的曲率半

徑如R3、R4為負值,而位于釬料內部的如R1、R2則為正值,f是液態釬料的表面張力。

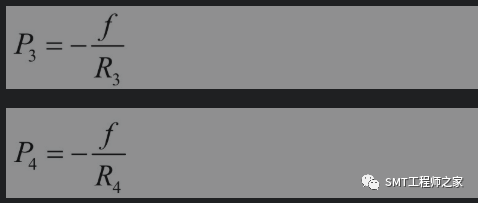

在相鄰導線或焊盤間形成橋連的熔融釬料的內壓P3、P4,可以表示為

式中

P3、P4——橋連處熔融釬料的附加內壓;

f ——熔融釬料的表面張力;

R3、R4——橋連處的曲率半徑。

內壓 P3、P4的作用力方向是指向橋連區域熔融釬料的外部,如下圖中箭頭所示。該

內壓的作用趨勢是使橋連處的熔融釬料不斷擴展而使橋連截面積不斷增大。而

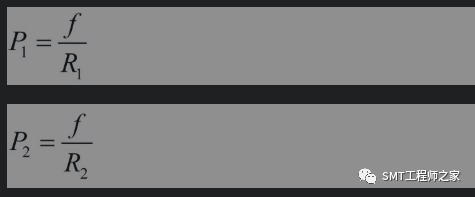

下圖(b)中所示焊盤或導線部位上的內壓P1、P2可表示為

焊盤或導線上的內壓 P1、P2為正值,其作用方向是指向焊盤部分液態釬料內部的,

如圖(b)所示。從而一旦發生橋連,由于位于橋連部分的液態釬料中的內壓低,

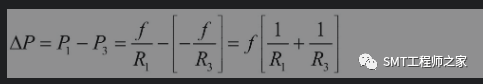

而位于焊盤或導線上的液態釬料內壓高,所以它們之間的壓差可以表述如下:

由此可知,熔融釬料從焊盤或導線部流向橋連區域,導致橋連區域中釬料不斷地

增加和積聚,從而加劇了橋連現象的發生和發展。

由于P4的值也是負值,所以也構成了吸收高內壓區域熔融釬料的驅動力。

由上述各式可知,隨著相鄰導線和焊盤間的間距和寬度的不斷變窄,曲率半徑 R1、

R2、R3、R4將不斷變小。由以上的各式可知,位于橋連區的熔融釬料內的附加內

壓也將隨之變得更低,而焊盤或導線上的液態釬料的附加內壓卻變得更高,熔融釬

料不斷地由高內壓區向低內壓區流動,使得橋連區內液態釬料越積越多,從而大大

地增加了橋連的發生概率。內壓差ΔP 與液態釬料的表面張力成正比,因此減小表

面張力f可縮小它們之間的內壓差,從而降低發生橋連的可能。

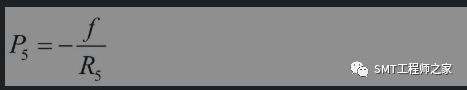

IC引腳彎曲部也構成了波峰焊接中釬料中的負壓區,其值為

因此,在此區域就形成了此類器件在波峰焊接中橋連的高發區,如圖所示。

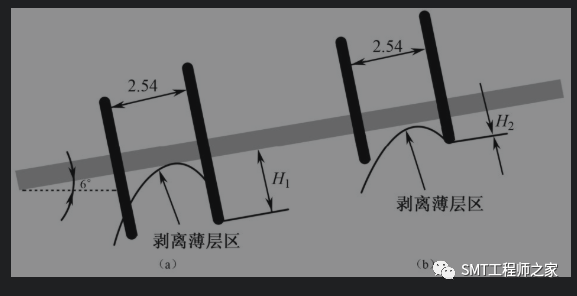

2)波峰焊接過程中形成橋連的區域

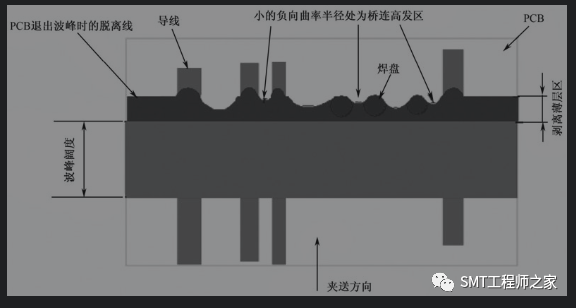

由上述分析可知,形成橋連現象的本質,是在PCB退出波峰時形成的剝離區的薄層釬料內部存在

壓力差。在忽略釬料流動特性影響因素的情況下,可以認為決定這種壓力差的存在和大小的是熔

融釬料的表面張力,以及在波峰剝離薄層區的最后剝離線上存在的那些微小的曲率半徑的線段,

如下圖所示。

顯然,波峰焊接中PCB與液態釬料剝離過程中所形成的剝離薄層區,是形成橋連現象的作用區域。

也就是說,波峰焊接中的所有橋連都是在此區內形成的。

4、 波峰焊接中影響橋連現象

發生的因素在工業生產運行中,形成橋連現象的直接或間接的影響因素是多種多樣的,如釬料波

峰的波形、釬料波峰的平整度、液態釬料的溫度、相鄰導體間的間距、基體金屬表面的潔凈度、

釬料的純度、助焊劑的活性、引腳伸出板面的高度、操作時的夾送角度、PCB壓入波峰釬料的深

度……。下面來對上述各因素及其具體作用的物理化學過程一一進行介紹。

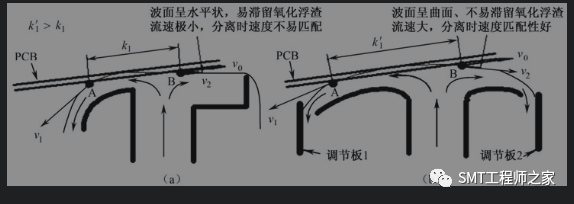

1)釬料波峰形狀的影響

波峰焊接效果與釬料波峰形狀的正確設計關系極大,正確選定釬料工作波形是減少焊接缺陷(橋

連、拉尖、氣孔、板面污物等)的重要環節,如下圖所示。

顯然,波峰焊接中PCB與液態釬料剝離過程中所形成的剝離薄層區,是形成橋連現象的作用區

域。也就是說,波峰焊接中的所有橋連都是在此區內形成的。

4、 波峰焊接中影響橋連現象

發生的因素在工業生產運行中,形成橋連現象的直接或間接的影響因素是多種多樣的,如釬料

波峰的波形、釬料波峰的平整度、液態釬料的溫度、相鄰導體間的間距、基體金屬表面的潔凈

度、釬料的純度、助焊劑的活性、引腳伸出板面的高度、操作時的夾送角度、PCB壓入波峰釬

料的深度……。下面來對上述各因素及其具體作用的物理化學過程一一進行介紹。

1)釬料波峰形狀的影響

波峰焊接效果與釬料波峰形狀的正確設計關系極大,正確選定釬料工作波形是減少焊接缺陷

(橋連、拉尖、氣孔、板面污物等)的重要環節,如下圖所示。

如上圖(a)所示的波形的不足之處如下:

① 波的前端過于陡直,對波面上出現的縱向凹紋、凹槽等不僅無填補作用,而且還有放大作用。

② 波峰的后部呈水平狀,易滯留氧化浮渣。

③ 流體流速(v2)很小(v2<<v0),PCB與釬料波峰脫離時速度不易匹配,脫離條件差。

④ 波峰闊度偏小(k1<k1'),生產效率不高,透孔性能差。

而上圖(b)所示波形的優勢在于:

① 波的前部寬,墜落過程比較緩,對波面出現的縱向凹紋和凹槽有良好的填平作用。

② 波的前半部液流逆PCB夾送方向互動時間長,擦拭和浸潤效果好。

③ 波面呈曲面,不易滯留氧化浮渣。

④ v2≈v0,脫離時速度匹配性好。

⑤ 調節調節板1可以方便地調節前半部波形特性和波速v1的大小和方向,而調節調節板2

可以改變后半部分的波形特性和波速v2的大小和方向,使其達到最佳的脫離條件:

v1>v0

v2≈v0(脫離點(B)相對速度為零)

式中

⑥ 波的闊度:k1′>k1,故上圖(b)所示波形生產效率比圖(a)所示波形高。

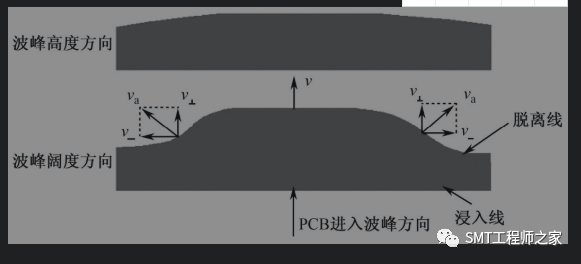

2)釬料波峰平整度的影響

釬料波峰平整度差是導致波峰釬料浸入PCB后產生橫向流動的根源,而在波峰焊接過程

中波峰中的橫向流動和旋渦運動,是導致密集型焊點群(如多芯插座等)產生橫向橋連

和復合橋連現象的根本原因,如下圖所示。

上圖中,當 v_過大時是導致橫向橋連的主因,而合成速度 va往往最容易導致復合橋連現象的發生。

3)溫度的影響影響表面張力 f 大小的因素,對熔融釬料來說主要是液態釬料的溫度和黏度μ。它們

之間的變化關系可以用如下式來描述:

式中

由式可知隨著溫度的升高熔融釬料的表面張力和黏度都會減小,這有利于熔融釬料從PCB上

的剝離。然而溫度過高,熔融釬料氧化加劇,液態釬料表面被一層氧化膜包裹,其綜合效果

相當于表面張力增大、熔融釬料漫流性變差。此時薄層中的多余釬料不容易被拉回波峰,也

要形成“橋連”。因此,選擇合適的焊接溫度對消除“橋連”影響很大,高了不行,低了也不行。

由于釬料表面張力是受釬料溫度影響的,溫度高會減少表面張力,但也會使液態釬料表面氧化

加劇,所以采取過量升溫的辦法并不能顯著改善釬料表面張力狀態。

4)相鄰導線或焊盤間距的影響

影響位于薄層區剝離線上的一些曲線段。曲率半徑的大小是相鄰導線之間間距的函數,間距增大

,曲率半徑隨之增大,附加內壓降低,因此不易形成橋連的條件。相反,相鄰導線之間的間距變

窄,曲線的曲率半徑變小,跨接在剝離線相鄰兩導體之間的熔融釬料內壓變得更大,從而導致與

相鄰區域(焊盤或導線)熔融釬料之間的內壓差增大,相鄰區域(焊盤或導線)的熔融釬料都流

向跨接區,造成釬料在跨接區集聚而形成橋連。

5)基體金屬表面潔凈度的影響

基體金屬表面潔凈度反映了熔融釬料對基體金屬表面的潤濕能力,通常可用潤濕力(吸附力)來描述。

我們知道,純凈的金屬表面均存在著由原子引力所構成的力場,只有當基體金屬表面很潔凈時,釬料

與基體金屬原子才能接近到能夠相互吸引結合的距離,即接近到原子引力起作用的距離。釬料對基體

金屬的潤濕力(附著力),就表現為這種原子間的引力,以及熔融釬料沿著表面的凸凹和傷痕所形成

的毛細吸管潤濕擴散時存在的作用力之和。當基體金屬表面或熔融釬料表面黏附有氧化物或污垢時,

它就將妨礙熔融釬料原子自由地接近基體金屬原子,這樣就不會產生潤濕作用。

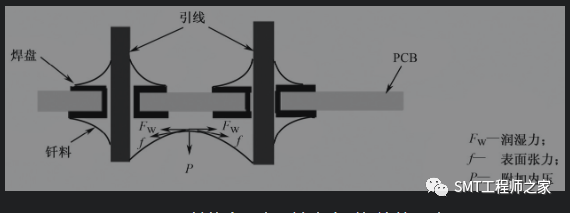

熔融釬料對基體金屬的潤濕力大小對橋連現象的產生影響很大。如下圖所示為基體金屬表面潔凈度對形

成橋連現象的影響(忽略重力作用的影響),位于相鄰兩焊盤之間的熔融釬料對基體金屬的潤濕力 Fw

作用方向是指向焊盤的,它有將中間釬料吸向焊盤的趨勢,顯然該力對消除橋連有好處。而位于橋連區

域內的液態釬料中附加的負壓卻要將焊盤上的釬料吸向橋連區,其作用正好與潤濕力的作用效果相反。

焊盤表面若很潔凈,則潤濕力就大,對消作用也就大,所以不易橋連;如果表面被污染了,則潤濕力很

小甚至為零,因此潤濕力的對消作用就很微弱甚至喪失,發生橋連的可能性就很大。

6)釬料純度的影響

我們知道液體的表面張力與液體的純度有關。在純凈的液體中如果摻進雜質,雖然有時有降低

表面張力的趨勢,但液態釬料黏度卻明顯增大了。黏度的增大將導致液態釬料的流動性明顯變

差。其表現的現象和表面張力增大相似。在波峰焊接中,釬料槽中的釬料會不斷受到雜質金屬

(如銅等)的污染,當雜質金屬積累到一定濃度后,將改變合金的物化特性,導致釬料的黏度

發生明顯的變化(增大),所以橋連現象將頻繁出現。

7)助焊劑活性及預熱溫度的影響通常被焊基體金屬表面都會被一層薄的氧化膜包裹,因此波峰

焊接之前必須要通過助焊劑中的活性物質,將其破除以獲得純凈的金屬表面。如果說助焊劑的活

性達不到此目的,就將因潤濕性不好而產生橋連。助焊劑活性的充分發揮與預熱溫度密切相關。

預熱溫度低,助焊劑的化學活性發揮不充分,基體金屬表面潔凈度達不到要求,也容易造成橋連

。預熱溫度過高也不利于橋連現象的消除。其原因有以下兩點:

① 助焊劑中的溶劑過量揮發,活性劑迅速分解,被凈化了的表面因得不到保護而出現二次氧化現象。

② 因助焊劑干枯,PCB基板進入波峰后,助焊劑已喪失降低液態釬料表面張力、加速釬料漫流的作用。

8)PCB元器件安裝設計不合理,板面熱容量分布差異過大

在實踐中經常出現下述現象:波峰焊接工藝參數的設置、基體金屬表面的可焊性、釬料及助焊劑的成

分和物化特性等均無問題,但在一些大熱容量焊點密集的區域卻總出現橋連現象。分析此現象,發現

純屬安裝設計不合理所造成的。這些PCB將本身熱容量很大的零部件均密布在某一區域內,從而構成

了大熱容量區域。波峰焊接時在同樣操作條件下,這部分區域不能從波峰釬料中吸取到達到潤濕溫度

所需要的足夠的熱量,導致這部分溫度偏低,釬料表面張力和黏度都將偏大,從而造成潤濕性不良而

形成橋連。提高釬料槽溫度或降低夾送速度,可以抑制此區域內橋連現象的發生,但對于大部分熱容

量小的區域的元器件,又將因為過熱而損壞。從理論上來講,采用小慣量可變速自動拖動夾送系統,

可以解決這一問題,然而現有的波峰焊接設備都不具備這樣的功能。

9)PCB吃錫深度對橋連現象的影響

波峰焊接中PCB的吃錫深度,反映了PCB在波峰上所受液體壓力的大小。浸入釬料一定深度而產生的

向上壓力,雖然在通孔焊點形成期間是一個推力,但它主要的作用還是逐漸地供給釬料和傳熱,而不

是使釬料上爬。浸入的深度與PCB厚度及類型要相適應。過大不僅易導致熔融釬料溢流到PCB的元件

面,同時也是導致橋連現象的因素。主要原因如下:

① PCB厚的擋流作用明顯了,管道截面變窄、流道不暢破壞了管道內的層流狀態;

② PCB離開釬料波峰時剝離薄層區將加寬加厚,更多的液態釬料被PCB攜帶出來堆積在負壓區而形成

橋連和拉尖。

10)元器件引腳伸出PCB的高度對橋連現象的影響

元器件引腿伸出焊盤的高度,是引起相鄰焊點間發生橋連的重要因素,對密集型焊點群(如多芯插座)

優為明顯。

下圖(a)中,引腳伸出板面過長,由于前面引腳的陰影效應,脫離時剝離薄層區被拉長,將后面焊點

及引腳全套入了薄層區內,因而造成了橋連。

上圖(b)中為標準伸出高度,由于前面引腳陰影效應不明顯,剝離薄層區很窄,不可能跨越兩個焊盤,

因此不易形成橋連。

引腳伸出的安全高度與所用釬料波峰的形狀及夾送的傾斜角有關,根據實踐經驗初步測算,對多芯插座

的安全高度(不發生橋連的高度)的臨界值大約為0.7mm。

其他諸如:基板經過波峰時夾送傾角和夾送方向不合適、PCB布線和安裝設計不良、基板表面被臟的釬

料所沾污、引線彎曲方向不合理等影響因素就不作詳細分析。

5、 橋連現象的預防

① 改善釬料表面張力作用。

② 改變釬料波峰剝離薄層區的波速特性。

③ 調整焊接時間和夾送速度。

④ 調整焊接溫度和預熱溫度。

⑤ 調整夾送傾角和壓波深度。

⑥ 檢測助焊劑的有效性。

⑦ 改善助焊劑的涂覆方式和涂覆量。

⑧ 糾正不良的設計。

⑨ 正確處理引線折彎方向和伸出高度。

⑩ 嚴格監控釬料槽釬料的污染程度(雜質金屬含量)。

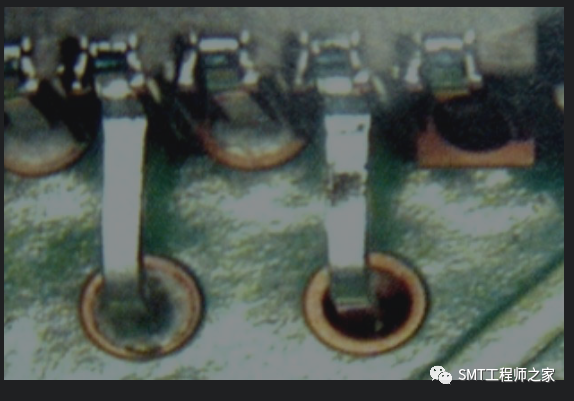

二、 金屬化孔填充不良現象的發生及其預防

1、 現象

表現金屬化孔填充不良是無鉛波峰焊接中較難處理的高發性缺陷,其實際案例如下圖所示。

2、 波峰焊接中釬料對金屬化孔填充性的基本要求

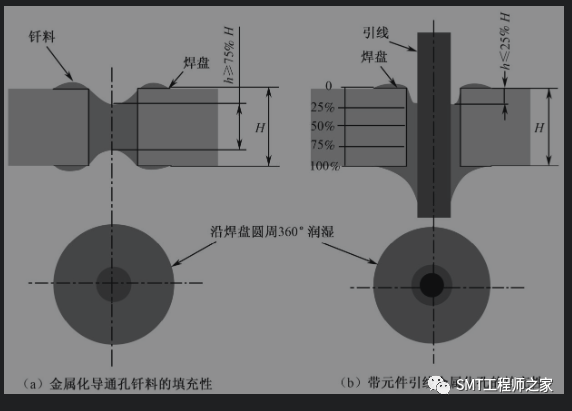

1)美國軍標MIL—S—45743E

規定金屬化導通孔和帶元器件引線的金屬化孔等,在PCB元件面,允許釬料凹陷,總的凹陷量不得

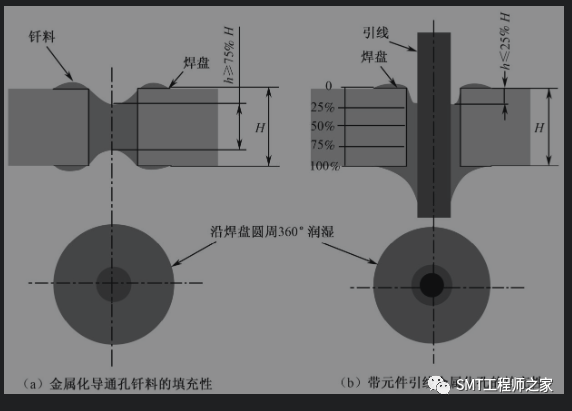

超過孔深(包括PCB兩面焊盤厚度在內)的25%,且要求孔的周圍浸潤性能良好,如下圖所示。

2)IPC—A—610D2、3級要求

① SMT導通孔優選(1、2、3級要求):孔內完全充滿釬料,頂面連接焊盤潤濕好良好,

如下圖(a)所示。可接收(1、2、3級要求):釬料潤濕孔壁,如下圖(b)所示。

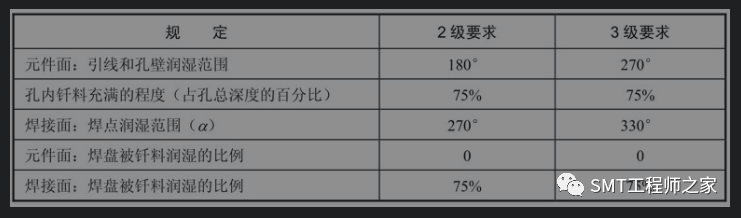

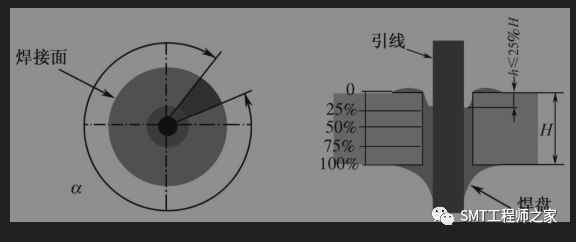

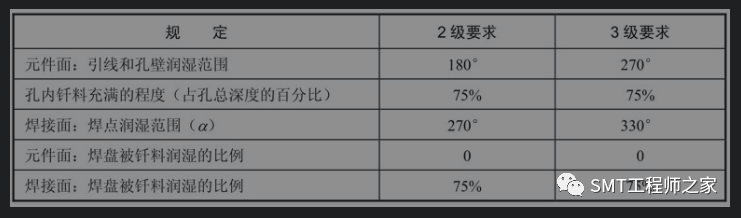

② 金屬化孔引線焊接質量要求的最低可接收條件

IPC—A—610D對金屬化孔引線焊接質量的最低可接收條件如下圖所示,其具體數據要求見下表。

3、 填充性不良的主要表現形式

1)常見的安裝孔填充不良現象

(1)可焊性不良導致的透孔不良

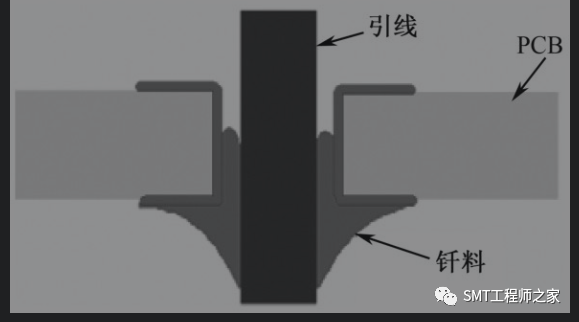

① 現象A:焊盤及孔壁潤濕良好、引線可焊性不良所導致的透孔不良現象的特征是釬料對焊盤及孔

壁潤濕角很小,而對引線的潤濕角很大,孔隙內釬料液面成倒“八”字形,如下圖(a)所示。

② 現象B:引線潤濕良好、焊盤及孔壁可焊性不良所導致的透孔不良現象的特征是釬料對引線潤濕

角很小,而對焊盤及孔壁的潤濕角很大,孔隙內釬料液面成正“八”字形,如下圖(b)所示。

③ 現象C:引線、焊盤及孔壁可焊性均不良所導致的透孔不良現象的特征是釬料對引線、焊盤及孔

壁的潤濕角均很大,焊角及孔隙內釬料液面均成凸面形,如下圖(c)所示。

(2)工藝參數選擇不當導致的透孔不良現象

① 現象D:由于波峰焊接過程中熱量供給不足(夾送速度過快、釬料槽溫度偏低)或助焊劑在噴霧

中未透入到孔中所造成的透孔不良,其特征是孔隙中液面呈凸月形,如下圖所示。

② 現象E:波峰焊接中熱量供給合適,但由于PCB浸入釬料波峰大淺造成透孔不良,如下圖所示。

4、 波峰焊接中透孔不良因素分析

1)波峰焊接中釬料透孔物理過程的數學描述

在“虛焊現象的發生及其預防”中我們己經討論了毛細現象的產生原理,在波峰焊接中金屬化孔的

透孔性的好壞與毛細作用有很大的關系。液態釬料在孔中的穿透高度究竟受哪些因素支配呢?

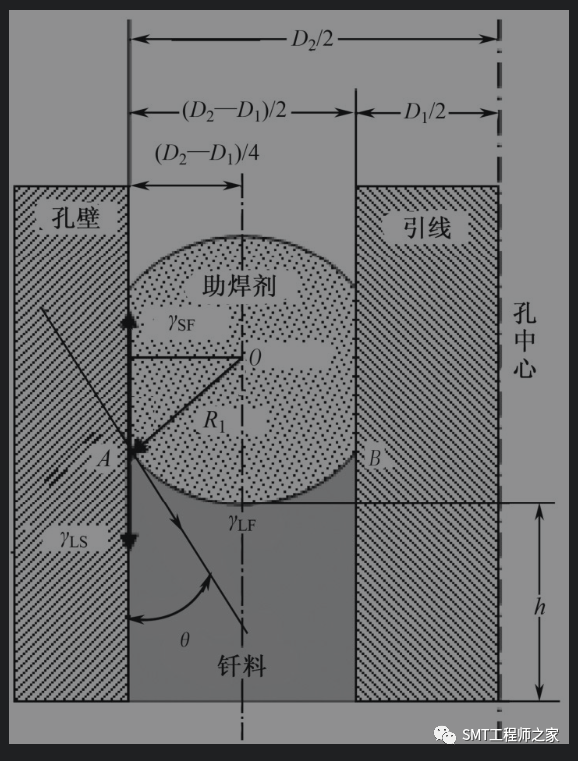

如下圖所示為在波峰焊接中金屬化孔內液態釬料所受毛細作用過程的物理模型。

由于液態釬料表面張力及表面能的作用,而導致孔縫隙內的液面呈彎月狀曲面,該曲面存在

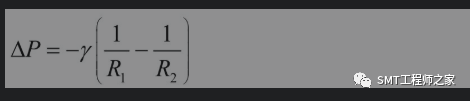

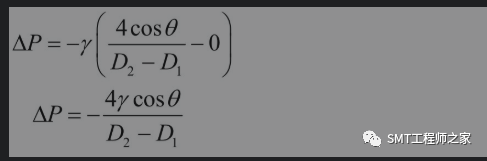

著壓力差,可以用拉普拉斯方程描述如下:

θ(接觸角或潤濕角)(0<θ<180°)

θ(接觸角或潤濕角)(0<θ<180°)式中

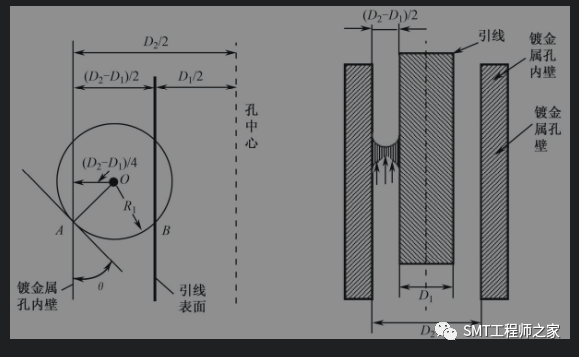

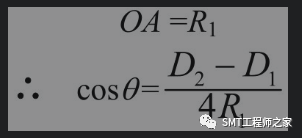

從物理形態上看,PCB金屬化孔內壁和引線表面之間的縫隙是一圓筒形結構。由于縫隙的厚度

與孔圓周長度相比是非常小的,所以液態釬料在孔和引線之間的縫隙中的潤濕過程,可以和一

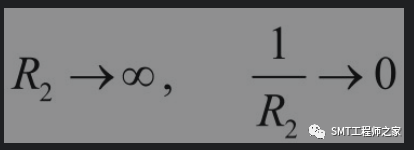

個單純無限長的平板的潤濕過程等效,即

設定:

由上圖所示可得

從而可求得

而對應間隙中液柱高度(h)所產生的壓力所表述的界面壓力是等效的,即

式中

將上面兩式代入式,可求得高度h為

需要指出的是,上述規律是在液體與固體沒有相互作用的條件下得到的。其實,在波峰焊接過

程中,液態釬料與基體金屬之間或多或少會存在相互擴散運動,使液態釬料的成分、密度、黏

度和熔點等多多少少地都會發生一些變化,從而使毛細填縫過程復雜化。甚至會出現這樣的情

況:在基體金屬表面鋪展很好的液態釬料竟不能流入到間隙中去。造成這種情況的原因往往是

因為在毛細間隙外釬料就已經和基體金屬發生了作用,被基體金屬飽和而失去了流動能力。

在波峰焊接過程中,液態釬料填充縫隙的過程不是簡單的物理過程。而是發生在孔壁的表面狀

態、液態釬料的鋪展能力、液態釬料與孔壁基體材料相互間的作用以及助焊劑等多種因素的物

理、化學、冶金等多方面因素的綜合作用過程。

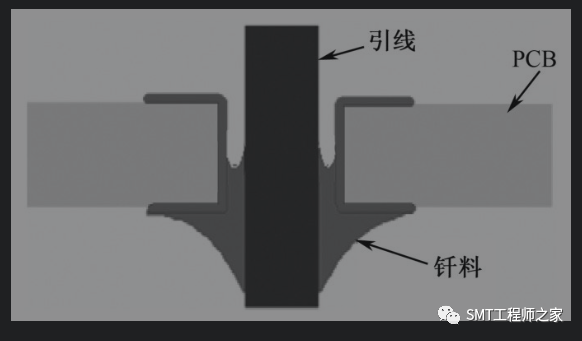

在波峰焊接中,由于助焊劑的作用使得上述透孔性進一步得到了改善。加入助焊劑后,波峰焊

接中釬料的透孔物理過程,可用下圖所示來描述。

2.影響透孔不良的因素分析

在波峰焊接中波峰釬料透入孔中的高度(h)與各影響因素的函數關系可描述如下。

(1)與界面能(γ)成正比

由于液體有縮小表面積的自發趨勢,因此要想增大液體表面積,即要把一部分液體原子從液

體內部轉移到表面來,需要做一定的功來克服內部原子對它的吸引,這部分功轉變成了新轉

移到表面來的這部分原子的能量。我們把增大液體單位表面積所做的功以γ表示,稱做液體

表面自由能。通常又把表面自由能具體看做是沿液體表面切面方向作用于液體表面單位長度

上的要縮小表面的力。增大液體表面積所做的功,也可看做是克服液體表面單位長度上縮小

的力,因此γ又可稱做表面張力。所以,表面張力小意味著原子由內部走向表面所克服的阻

力小;表面張力大即原子由內部走向表面所克服的阻力大。

但是,在波峰焊接中,液體釬料與固體的孔壁接觸時,它并不只是單純地受固體界面上的表

面張力的作用。實際上它是處在三相的共同作用下,液態助焊劑覆蓋著液態釬料和基體金屬

銅,形成了液體助焊劑、液態釬料和固體的基體金屬三相共同作用。在三相界面上的液態釬

料原子同時受到三個表面張力的作用(圖10.30中的A點),即有:

● 液態釬料在固體的基體金屬界面上的表面張力γLS;

● 液態釬料和液態助焊劑界面上的表面張力γLF;

● 固態基體金屬和液態助焊劑界面上的表面張力γSF。

上述各力的作用方向,如下圖所示,它們的合力決定了液態釬料在孔隙內的潤濕情況。

當γSF>γLS時,孔隙里的液態釬料在(γSF-γLS)合力的作用下不斷地沿孔隙內壁爬升和潤濕,

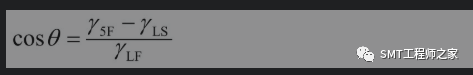

直到平衡時為止,此時的狀態可用Young公式來描述,即

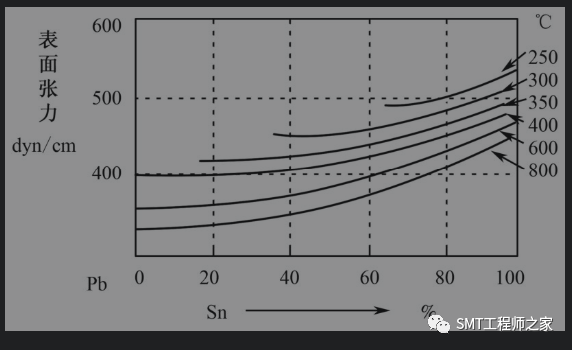

以Sn-Pb釬料為例,液體釬料的表面張力γ與溫度T有如下關系:

式中

由上式可以看出,隨著溫度的升高,液體的表面張力不斷減小。如下圖所示是錫鉛釬料表面

張力與溫度的關系曲線。溫度升高,釬料的表面張力降低,這有助于提高釬料的潤濕性。為

了改善釬料的透孔性,選擇合適的焊接溫度是非常重要的。

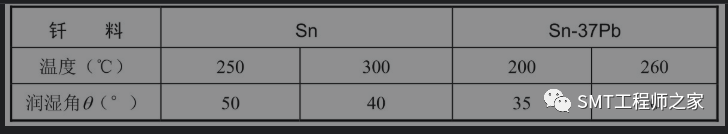

(2)與潤濕系數(cosθ)成正比

由Young公式可得潤濕系數(cosθ)為

顯然潤濕系數cosθ 描述的正是三相界面上各表面張力作用的綜合。因此,液態釬料在孔隙內透

孔性的好壞不是液態釬料單方面的行為,而應當是液態釬料、基體金屬和助焊劑三元系統的綜合

行為。液態Sn和Sn-37Pb在Cu上潤濕時的潤濕角θ 如下表。

因此,波峰焊接時只有在液態釬料能充分潤濕基體金屬的條件下,釬料才能填滿孔隙。

(3)與釬料的密度(ρ)成反比

釬料的密度(ρ)越大,則釬料在孔隙內爬升時所受的阻力越大。因此,爬升高度將受到限制。

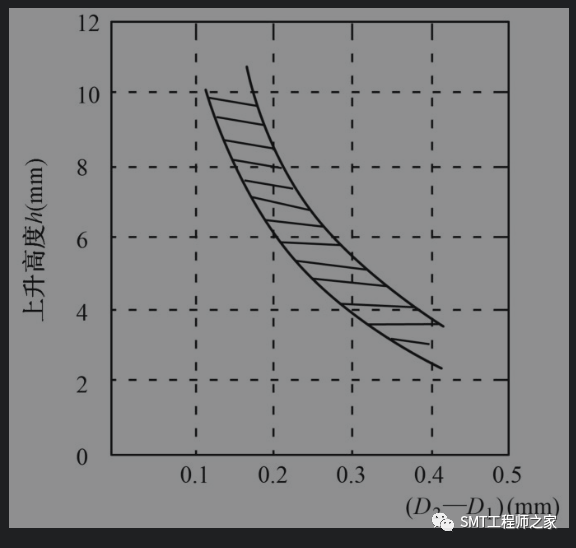

(4)與縫隙(D2-D1)的大小成反比。

隨著間隙的減小,液態釬料在孔隙內的上升高度增大。如下圖所示兩塊銅板之間液態釬料上升高

度(h)與間隙(D2-D1)大小的關系。

從釬料上升高度(h)看,以小間隙為佳。因此,波峰焊接時為使釬料能填滿孔隙,必須在接頭和

安裝設計時保證有較小的間隙。

(5)與助焊劑的有無及活性的強弱有關

助焊劑的有無直接影響著界面能γ,而界面能γSF的大小還受助焊劑活性的強弱所左右。因此,助

焊劑活性越強,界面能γSF也就越大,潤濕性大為改善,故對孔隙的填充能力也就變得很強。

(6)與在波峰中的浸入深度有關

PCB浸入釬料波峰一定的深度能使孔隙內獲得一定的向上壓力,這對釬料對孔隙的填充過程有利。

(7)與釬料波峰面上滯留的氧化物有關

由于波峰面上滯留的氧化物有阻礙液態釬料對基體金屬潤濕的作用,所以也就阻礙了液態釬料對

孔隙的填充性,從而構成了釬料對孔隙填充不良的因素。