|

錫膏印刷不良判定與相關(guān)原因分析:

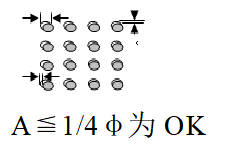

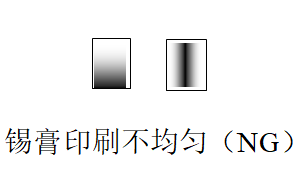

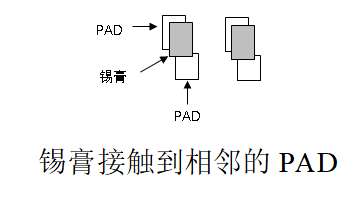

錫膏印刷不均勻,錫膏量一多一少,會引起曼哈頓(立碑)現(xiàn)象。錫膏印刷太少或貼片偏位,易導致虛焊不良。錫膏量過多,使錫膏形狀崩塌,超出焊盤的錫膏在融化的過程中形成錫珠,易造成短路現(xiàn)象。元件表面或焊盤表面氧化,降低了可焊性,使得焊錫和元件及焊盤浸潤不良而形成虛焊,應避免使用元件表面或線路板焊盤氧化的部品,以保持良好的可焊性。錫膏印刷應均勻,錫膏應與焊盤尺寸、形狀相等,并與焊盤對齊,錫膏的最少用量應覆蓋住焊盤的75%以上的面積,過量的錫膏最大覆蓋區(qū)域須小于1.2倍的焊盤面積,禁止與相鄰焊盤接觸。以下為印刷的相關(guān)不良判定標準與影響印刷不良的相關(guān)因素分析: 錫膏印刷不良的問題現(xiàn)象:         很大關(guān)系,解決這類問題要注意各方面的技術(shù)要求,一般來說要想印出高質(zhì)量的錫膏印刷,必須要有: 1)良好適宜的錫膏。 2)良好合理的模板。 3)良好的設(shè)備與刮刀。 4)良好的清洗方法與適當?shù)那逑搭l次。 3. 錫膏印刷不良相關(guān)原因分析與處理方法: 3.1、坍塌 印刷后,錫膏往焊盤兩邊塌陷。產(chǎn)生的原因可能是: 1) 刮刀壓力太大。 2) 印刷板定位不穩(wěn)定。 3) 錫膏粘度或金屬含量過低。 防止或解決辦法: 調(diào)整刮刀壓力;重新固定印刷板;選擇合適粘度的錫膏。 3.2、錫膏厚度超下限或偏下限 產(chǎn)生的可能原因是: 1) 模板厚度不符合要求(太薄)。 2) 刮刀壓力過大。 3) 錫膏流動性太差。 防止或解決辦法: 選擇厚度合適的模板;選擇顆粒度和粘度合適的錫膏;調(diào)整刮刀壓力。 3.3、厚度不一致 印刷后,焊盤上錫膏厚度不一致,產(chǎn)生的原因可能是: 1) 模板與印刷板不平行。 2) 錫膏攪拌不均勻,使得粘度不一致。 防止或解決辦法: 調(diào)整模板與印刷板的相對位置,印刷前充分攪拌錫膏。 3.4、邊緣和表面有毛刺 產(chǎn)生可能原因是錫膏粘度偏低,模板網(wǎng)孔孔壁粗糙或孔壁粘有錫膏。 防止或解決辦法: 鋼網(wǎng)投產(chǎn)前確認檢查網(wǎng)孔的開孔質(zhì)量,印刷過程中要注意清洗網(wǎng)板。 3.5、印刷均勻 印刷不完全是指焊盤上部分地方?jīng)]印上錫膏。產(chǎn)生的可能原因是: 1) 網(wǎng)孔孔堵塞或部分錫膏粘在模板底部。 2) 錫膏粘度太小。 1) 錫膏中有較大尺寸的金屬粉末顆粒。 2) 刮刀磨損。 防止或解決辦法:清洗網(wǎng)孔和模板底部,選擇粘度合適的錫膏,并使得錫膏印刷能有效地覆蓋整個印刷區(qū)域,選擇金屬粉末顆粒尺寸與窗孔尺寸相對應的錫膏。 3.6、拉尖 拉尖是指漏印后焊盤上的錫膏呈小山峰狀,產(chǎn)生的可能原因是: 印刷間隙或錫膏粘度太大,或鋼網(wǎng)與線路板脫模(即分離)速度過快。 防止或解決辦法:將印刷間隙調(diào)整為零間距或選擇合適粘度的錫膏,減小脫模速度。 3.7、偏位 偏位是指印刷后的錫膏偏離焊盤1/4及以上的距離,產(chǎn)生的可能原因是: 1) 線路板定位不良(線路板偏位或定位不牢),印刷時產(chǎn)生偏位; 2)印刷時,線路板定位不平整,線路板與鋼網(wǎng)之間有間隙; 3)鋼網(wǎng)與線路板未對中(半自動印刷機); 4)印刷時,線路板與鋼網(wǎng)間存在一定角度的夾角; 5)鋼網(wǎng)變形; 6)鋼網(wǎng)開孔與線路板存在不同方向的偏移; 防止或解決辦法: 檢查線路板定位治具是否良好,有無松動或移位,定位PIN與線路板是否匹配;確認鋼網(wǎng)與線路板是否完全對中,線路板與鋼網(wǎng)間是否存在夾角的情況,并進行相應的調(diào)整;檢查鋼網(wǎng)是否變形,鋼網(wǎng)開孔是否與線路板焊盤存在不同方向的偏位現(xiàn)象,確認為鋼網(wǎng)不良,確認處理。 錫膏使用相關(guān)要求: 1) 較為理想的使用環(huán)境溫度為20~27℃,相對濕度為40%~60%RH。 2) 平時不使用時應密封保存在冰箱內(nèi)(0~10℃)。 3) 使用時從冰箱中取出放置,須解凍3小時以上,使其達到室溫。使用前要充分攪拌。 元件貼裝不良相關(guān)原因分析與應對: 1、貼片機拋料原因分析與處理方法: 所謂拋料就是指貼片機在生產(chǎn)過種中,吸取元件之后未進行貼裝,并將元件拋至拋料盒或其它地方,或者未吸取元件而執(zhí)行以上的一個拋料動作。拋料造成材料的損耗,延長了生產(chǎn)時間,降抵了生產(chǎn)效率,提高了生產(chǎn)成本,為優(yōu)化生產(chǎn)效率,降低成本,必須解決拋料率高的問題。以下為拋料主要原因及對策: 原因1:吸嘴問題,吸嘴變形、堵塞或破損造成氣壓不足,漏氣,造成吸料不良,取料不正,識別不良而拋料。 對策:清潔或更換吸嘴; 原因2:識別系統(tǒng)問題,視覺不良,視覺或雷射鏡頭有灰塵或雜物干擾識別,識別光源選擇不當和強度、灰度不夠,還有可能識別系統(tǒng)本身已壞。 對策:清潔擦拭識別系統(tǒng)表面(反光鏡片),保證反光鏡片干凈無雜物沾污等,調(diào)整光源強度、灰度,如故障仍未解決,檢查并確認(影像)識別系統(tǒng)硬件; 原因3:取料位置不良,吸嘴在吸取元件時不在元件的中心位置,取料高度不正確(一般以碰到零件后下壓0.05mm為準)而造成取料有偏移,識別時超出規(guī)定的允許誤差而拋料。 對策:使用相機檢查并確認取料位置,必要時調(diào)整取料位置; 原因4:真空問題,氣壓不足,真空氣管通道不順暢,有導物堵塞真空通道,或真空有泄漏造成氣壓不足,在對元件吸取時因吸取力度不夠,元件未被吸上或元件被吸取后在貼裝前途中掉落。 對策:檢查貼裝頭各吸嘴對應的電磁閥真空值是否正常,清潔氣路管道; 原因5:程序問題,所運行的貼裝程序中元件參數(shù)設(shè)置不當,與來料實物尺寸,亮度等參數(shù)不符造成識別不良而拋料。 對策:修改元件參數(shù),搜尋元件最佳參數(shù)設(shè)定; 原因6:來料的問題,來料不規(guī)則,元件引腳氧化等不合格產(chǎn)品。 對策:聯(lián)絡IQC,并將元件不良情況反饋至供應商進行改善; 原因7:供料器問題,供料器位置變形,供料器進料不良(供料器棘齒輪損壞,料帶孔未卡在供料器的棘齒輪上,供料器下方有異物,彈簧老化,或電氣不良),造成取料位置不當或取料不良而拋料,或供料器損壞。 對策:供料器調(diào)整,清掃供料器平臺,更換已壞部件或供料器; 當出現(xiàn)拋料不良并到現(xiàn)場進行處理時,技術(shù)人員應先詢問設(shè)備操作員了解相關(guān)情況后,再根據(jù)觀察分析直接找到問題所在,這樣更能有效的找出問題,加以解決,同時提高生產(chǎn)效率,不占用過多的機器生產(chǎn)時間。 <三> 回流焊接不良相關(guān)原因分析與應對: 錫珠產(chǎn)生原因分析 一般來說,錫珠的產(chǎn)生原因是多方面,綜合的。錫膏的印刷厚度、錫膏的組成及氧化度、模板的制作及開口、錫膏是否吸收了水分、元件貼裝壓力、元器件及焊盤的可焊性、再流焊溫度的設(shè)置、外界環(huán)境的影響都可能是焊錫珠產(chǎn)生的原因。錫珠的直徑大致在0.2mm~0.4mm 之間,也有超過此范圍的,主要集中在片式阻容元件的周圍。焊錫珠的存在,不僅影響了電子產(chǎn)品的外觀,也對產(chǎn)品的質(zhì)量埋下了隱患。原因是現(xiàn)代化印制板元件密度高,間距小,焊錫珠在使用時可能脫落,從而造成元件短路,影響電子產(chǎn)品的質(zhì)量。 1、錫膏的金屬含量。錫膏中金屬含量其質(zhì)量比約為88%~92%,體積比約為50%。當金屬含量增加時,錫膏的黏度增加,就能有效地抵抗預熱過程中汽化產(chǎn)生的力。另外,金屬含量的增加,使金屬粉末排列緊密,使其在熔化時更容結(jié)合而不被吹散。此外,金屬含量的增加也可能減小錫膏印刷后的“塌落”,因此,不易產(chǎn)生焊錫珠。 2、錫膏的金屬氧化度。在錫膏中,金屬氧化度越高在焊接時金屬粉末結(jié)合阻力越大,錫膏與焊盤及元件之間就越不浸潤,從而導致可焊性降低。實驗表明:焊錫珠的發(fā)生率與金屬粉末的氧化度成正比。一般的,錫膏中的焊料氧化度應控制在0.05%以下,最大極限為0.15%。 3、錫膏中金屬粉末的粒度。錫膏中粉末的粒度越小,錫膏的總體表面積就越大,從而導致較細粉末的氧化度較高,因而焊錫珠現(xiàn)象加劇。我們的實驗表明:選用較細顆粒度的錫膏時,更容易產(chǎn)生焊錫粉。 4、錫膏在印制板上的印刷厚度。錫膏印刷后的厚度是印刷的一個重要參數(shù),通常在120~200um之間。錫膏過厚會造成錫膏的“塌落”,促進焊錫珠的產(chǎn)生。 5、錫膏中助焊劑的量及焊劑的活性。焊劑量太多,會造成錫膏的局部塌落,從而使焊錫珠容易產(chǎn)生。另外,焊劑的活性小時,焊劑的去氧化能力弱,從而也容易產(chǎn)生錫珠。免清洗錫膏的活性較松香型和水溶型錫膏要低,因此就更有可能產(chǎn)生焊錫珠。 6、此外,錫膏在使用前,須進行3小時以上的解凍,否則,錫膏容易吸收水分,在回流焊接時焊錫飛濺而產(chǎn)生錫珠。 7、鋼網(wǎng)開孔 合適的模板開孔形狀及尺寸也會減少焊錫球的產(chǎn)生。 8.印制不良線路板的清洗 對印制不良線路板進行清洗時,若未清洗干凈,印制板表面和過孔內(nèi)就會殘余的部分錫膏,焊接時就會形成錫珠。因此須加強操作員在生產(chǎn)過程中的責任心,與線路板的清洗方法,嚴格按照工藝要求進行生產(chǎn),加強工藝過程的質(zhì)量控制。 9、元件貼裝壓力及元器件的可焊性。 如果元件在貼裝時壓力過大,錫膏就容易被擠壓到元件下面的阻焊層上,在再流焊時焊錫熔化跑到元件的周圍形成焊錫珠。 解決方法: 減小貼裝時的壓力,并采用上面推薦使用的模板開口形式,避免錫膏被擠壓到焊盤外邊去。另外,元件和焊盤焊性也有直接影響,如果元件和焊盤的氧化度嚴重,也會造成焊錫珠的產(chǎn)生。經(jīng)過熱風整平的焊盤在錫膏印刷后,改變了焊錫與焊劑的比例,使焊劑的比例降低,焊盤越小,比例失調(diào)越嚴重,這也是產(chǎn)生焊錫珠的一個原因。 綜上可見,焊錫珠的產(chǎn)生是一個極復雜的過程,我們在調(diào)整參數(shù)時應綜合考慮,在生產(chǎn)中摸索經(jīng)驗,達到對焊錫珠的最佳控制。 無鉛系列溫度曲線基準: 根據(jù)現(xiàn)有焊接設(shè)備,結(jié)合現(xiàn)在使用焊膏的規(guī)格參數(shù),結(jié)合產(chǎn)品實際的生產(chǎn)焊接情況制定出較為理想的溫度曲線圖(無鉛系列):  第一階段為升溫階段,在這一階段印制板從室溫上升到150℃,持續(xù)時間為75秒左右,主要目的是使焊膏中的溶劑揮發(fā),升溫速度不可太快,一般控制在4℃/S以內(nèi)。 第二階段為預熱保溫階段,其目的是除去過剩的溶劑及水分,以防止印制板因急劇升溫帶來的熱應力,促使助焊劑和化。預熱溫度控制在150-200℃,預熱時間控制在60~180秒范圍內(nèi)。錫膏開始熔化,潤濕焊點部位。在該階段需注意:既要使印制板和元器件充分預熱,減少熱沖擊,又要避免過熱,使助焊劑提前失效,造成板材、元器件損壞。 第三階段為焊接階段,220℃以上保持時間控制在25-50秒之間,時間不宜太長,焊接溫度最高240℃以內(nèi)。 第四階段為冷卻階段,宜采用強風冷卻,便于形成細密組織。 最后補充說的幾句話: 1、出了問題,研發(fā)人員不能直接把問題丟給生產(chǎn),硬件工程師應該具備量產(chǎn)的生產(chǎn)知識,并能夠指導或者協(xié)助生產(chǎn)人員定位和解決問題,優(yōu)化流程。硬件工程師的本質(zhì)是對硬件產(chǎn)品的全部生命流程負責。不是就把原理圖畫好,PCB拉線拉好就結(jié)束了。 2、優(yōu)化鋼網(wǎng)的工作,不只是鋼網(wǎng)生產(chǎn)環(huán)節(jié)的問題。PCB封裝設(shè)計時,就需要充分考慮清楚,鋼網(wǎng)開孔的大小。特別是BGA的鋼網(wǎng)開孔尺寸非常影響良率。 3、SMT的問題,往往是來料和PCB的問題,不能只是盯著SMT這個環(huán)節(jié)。需要考慮采購、庫存保管、PCB設(shè)計加工等等環(huán)節(jié)可能引入的風險。 |